Mehr

Es gibt nicht viele Orte in den Vereinigten Staaten, an denen Arbeiter an Nähmaschinen sitzen und Kleidung von Hand herstellen.

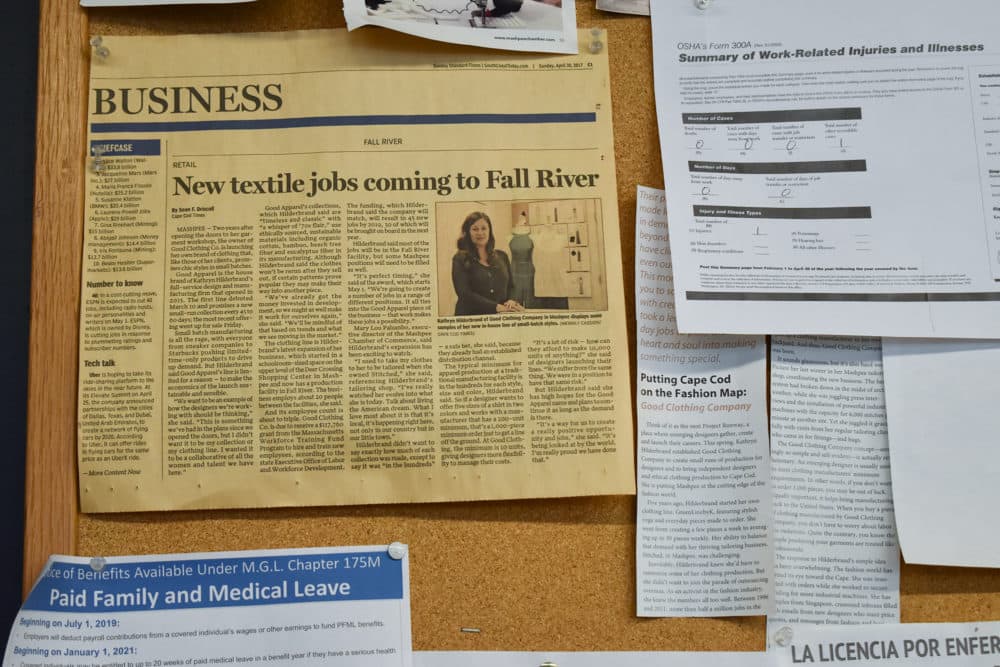

Good Clothing Company in Fall River, Massachusetts, ist eine der wenigen. Das Unternehmen kann alles von Pullovern machen, Hemden, Jacken, Kleider — sogar Tausende von $17 Scrunchies entworfen von Kaitlyn Bristowe von „The Bachelorette.“

Mitbegründerin Jeanine Duquette sagt, dass es einen Vorteil gibt, Produkte wie Bristowe’s Scrunchies im Inland zu produzieren, weil die Bearbeitungszeit schnell ist.

„Wir müssen den Stoff bekommen und wir müssen ihn schneiden lassen. Wir müssen es schaffen. Wir müssen schnell mit dem Versand beginnen „, sagt sie und schnippt mit den Fingern. „Das würde mit China nicht passieren, weil man warten müsste, bis es hierher kommt und es Kommunikationsprobleme gibt.“

Mehr als 95% der in den USA verkauften Bekleidung wird importiert. Es wäre wahrscheinlich billiger, die trendigen Haarbänder im Ausland herzustellen, sagt Duquette, aber niedrige Kosten sind nicht die Priorität eines guten Bekleidungsunternehmens.

Duquette sagt, dass sie und ihre Mitbegründerin Kathryn Hilderbrand das Unternehmen gegründet haben, um aufstrebenden Designern zu helfen, Kleidung ohne Fabrikproduktion herzustellen — die von 300 bis zu Tausenden von Artikeln reichen kann.

Das Unternehmen verlangt von Designern, sich auf 10 Kleidungsstücke pro Größe, Stil und Farbe zu verpflichten, sagt sie. Das geringere Minimum – auch als Kleinserienfertigung bekannt – ermöglicht es Designern, das zu bestellen, was sie benötigen, und verhindert Textilabfälle.

Die Gründer des Unternehmens glauben, dass die Verbraucher mehr bezahlen werden, um die Umweltkosten der Massenproduktion von Kleidung auszugleichen: Etwa 60% der synthetischen Stoffe werden aus fossilen Brennstoffen hergestellt, und 85% dieses Materials werden auf Deponien landen, wo es nicht zerfällt und sich zersetzt.

Die Modeindustrie emittiert weltweit jährlich 1,7 Milliarden Tonnen CO2. Es ist auch der zweitgrößte Umweltverschmutzer der Welt, sagt Stephanie Benedetto, Chief Executive und Mitbegründerin von Queen of Raw – die Blockchain—Technologie verwendet, um Textilproduktionsabfälle zu reduzieren.

Aufgrund der Planung, die in die Herstellung und den Verkauf von Kleidung auf globaler Ebene fließt, landen 15% jedes Produktionslaufs im Müll, sagt sie.

„Es passiert, weil Designer Jahre vorauszusagen. Sie kaufen zu viel, um sicherzustellen, dass sie die Nachfrage befriedigen können „, sagte sie Here & Jetzt im Mai. „Vielleicht ändern sie dann einen Nadelstreifen oder eine Farbe, oder sie verwenden nicht alles, oder sie verschieben die Produktionszahlen.“

Die drastischen Auswirkungen der Mode auf die Umwelt sind ein Grund dafür, dass einige Hersteller langsam in die USA zurückkehren. Das Volumen der heimischen Bekleidungsproduktion ist laut der American Apparel and Footwear Association seit 2009 um 72% gestiegen, obwohl es immer noch gering ist.

Aber es gibt noch einen weiteren wichtigen Grund, warum Duquette und Hilderbrand ihr Geschäft in der Nähe ihrer Heimat gegründet haben: die menschlichen Kosten der globalen Modeindustrie. Good Clothing Company wurde 2014 nach dem Fabrikeinsturz von Rana Plaza gegründet.

Im Jahr 2013 stürzte das achtstöckige Gebäude in Bangladesch ein und tötete 1.134 Menschen. Viele arbeiteten für große amerikanische Bekleidungsmarken wie JCPenney, Children’s Place und Walmart. Die Katastrophe führte dazu, dass viele Verbraucher bessere Arbeitsstandards und mehr Rechenschaftspflicht für ethisch einwandfreie Kleidung forderten.

Arbeiter setzen sich immer noch Gewalt und unsicheren Arbeitsbedingungen aus, um Kleidung herzustellen, sagt Carry Somers, Gründer und Global Operations Director der gemeinnützigen Fashion Revolution.

Die Organisation führte eine Umfrage unter 540 Bekleidungsarbeitern in Bangladesch, Indien und Kambodscha durch, bei der 5% der Arbeitnehmer angaben, bei der Arbeit getroffen worden zu sein, und 40% der Arbeitnehmer in Bangladesch hätten ein Feuer an ihrem Arbeitsplatz gesehen, sagt sie.

„Wir wissen, je weiter unten in der Lieferkette, desto wahrscheinlicher ist es, dass wir Umweltverletzungen sehen. Wir kennen das von Menschenrechtsverletzungen wie moderner Sklaverei und Zwangsarbeit „, sagte sie letzten Monat zu Here & Now. „Ausbeutung gedeiht an verborgenen Orten.“

Die Bekleidungsproduktion verlagerte sich rasch von den USA. in den 1990er Jahren, als etwa die Hälfte der Kleidung des Landes im Inland hergestellt wurde, sagt Pietra Rivoli, Ökonom an der Georgetown University.

Die Herstellung von Kleidung ist ein arbeitsintensiver Prozess, der viele Arbeiter mit Nähmaschinen erfordert, so dass Unternehmen berechneten, dass sie die Kosten senken könnten, indem sie die Bekleidungsproduktion nach China verlagern, sagt sie. Jetzt sagt sie, dass die Automatisierung Unternehmen weniger Anreize gibt, ins Ausland zu ziehen.

„Je mehr Sie es mechanisieren, desto mehr kippt der Kostenvorteil in die USA zurück“, sagt sie.

Laut Nancy Hodges, Leiterin der Abteilung für Verbraucher-, Bekleidungs- und Einzelhandelsstudien an der University of North Carolina, Greensboro, ist Automatisierung jedoch immer noch nicht so kostengünstig wie menschliche Arbeit.

Es könnte zwischen 10 und 15 Jahre dauern, bis die Automatisierung allein sogar Kleidungsstücke wie Hemden herstellen kann, sagt sie.

„Wenn Sie eines Ihrer Kleidungsstücke in Ihrem Schrank umdrehen, haben Sie dort eine ziemlich komplexe Struktur“, sagt sie. „Hier liegt die Schwierigkeit.“

Zurück bei Good Clothing Company verwendet Tony Arruda immer noch seine Hände, um große Stoffrollen auf Größe zu schneiden.

Der 59-jährige Fabrikschneider begann mit 19 Jahren als Floorboy in der Modebranche. Die erste Fabrik, in der Arruda arbeitete — vor vier Jahrzehnten angefangen – produzierte Röcke, Hosen und dreiteilige Anzüge, sagt er.

Fall River war einst ein Epizentrum der heimischen Bekleidungsherstellung mit mehr als 100 Textilfabriken. Aber wie die meisten Fabriken in der Gegend ist der Boden, in dem Arruda seinen ersten Job fand, seitdem geschlossen.

„Was ich heute sehe, sind junge Leute“, sagt Arruda.. „Sie wollen das nicht mehr tun.“

Arruda ist einer von 17 Mitarbeitern bei Good Clothing Company. Die Besitzer der Fabrik sagen, der schwierigste Teil der Geschäfte in den USA. menschen zu finden, ihre Nähmaschinen zu arbeiten.

Das Know-how wurde in andere Länder exportiert – zusammen mit den Fabriken.

Peter O’Dowd hat dieses Interview für die Sendung mit Kathleen McKenna produziert und bearbeitet. Allison Hagan hat es für das Web angepasst.