Wenn moderne Fahrer an das Ford Model T denken — wenn sie überhaupt darüber nachdenken — nehmen sie es vielleicht nur schwach als das Auto wahr, das die Welt verändert hat. Das ist natürlich richtig, soweit es geht. Aber in diesem Monat erinnert die Ford Motor Company leise an ein T-bezogenes hundertjähriges Bestehen, das die wahre Quelle dieses seismischen Wandels in der Mobilität war: das Automobilmontageband. Das Modell T war zufällig das Produkt, mit dem es gebaut wurde.

Tatsächlich könnten die Innovationen sehr wohl von einer anderen Firma stammen und ein anderes Auto betreffen. Aber im April 1913, angeführt von Produktionschef Charlie „Cast Iron“ Sorensen, begann Ford, seine ersten vorläufigen Schritte in Richtung einer beweglichen Linie zu unternehmen, die Förderbänder verwendete, um Komponenten an Arbeitern vorbei zu strömen, die jeweils eine oder zwei Aufgaben ausführten. Dieses bahnbrechende Herstellungsverfahren machte Automobile für fast jeden erschwinglich und wurde zur Vorlage für die gesamte Branche.

Vor 1913 montierten Ford und praktisch jeder andere Autohersteller ganze Autos an einer Station, wobei ein Team von Arbeitern zusammenarbeitete, um ein einzelnes Beispiel zu vervollständigen, normalerweise von Anfang bis Ende. Wie andere Unternehmen hatte Ford zahlreiche Verfeinerungen am Prozess vorgenommen und beeindruckende Produktionssummen im Werk in der Piquette Avenue erzielt, in dem das Model T im Oktober 1908 geboren wurde.

Bei der Entscheidung, die Montagelinie zu implementieren, hatten weder Sorensen noch Henry Ford noch sonst jemand den Vorteil von Zeitbewegungsstudien. Sie argumentierten einfach, dass das Verschieben der Komponente mit einer festen Geschwindigkeit an jeder Station vorbei die Anzahl der zum Bau der Autos erforderlichen Arbeiter verringern, die für die Montage erforderliche Zeit verkürzen, das Volumen erhöhen und es dem Unternehmen ermöglichen würde, das Tempo zu kontrollieren.

Das Versuchskaninchen war der Magneto des T, eine Komponente, die den Motor mit Zündenergie versorgte, bevor Generatoren üblich wurden. Eine komplexe und innovative Komponente, die einer der technologischen Vorteile des frühen Model T war, Fords Magneto wurde in das Schwungrad des Motors integriert und umfasste viele Teile. Unter dem alten System wurde jeder Magneto von einem Arbeiter zusammengebaut. Im Durchschnitt konnte dieser Arbeiter 35 von ihnen in einer neunstündigen Schicht oder ungefähr alle 15 Minuten zusammenbauen.

Nach einigem Basteln mit der Zeilenrate und anderen Faktoren erzielten Sorensen und seine Kohorten Ergebnisse, die wahrscheinlich sogar für sie überraschend waren. Ausgehend von 29 Arbeitern, die 29 verschiedene Aufgaben ausführten, reduzierte das Experiment die Montagezeit um etwa sieben Minuten pro Einheit. Und mit weiteren Verfeinerungen konnte Sorensen die Belegschaft der Magneto-Line auf 14 reduzieren und die Montagezeit auf fünf Minuten verkürzen.

Volle Kraft voraus

Es dauerte nicht lange, bis Sorensen das Moving-Line-Prinzip auf alle Aspekte der Modell-T-Produktion anwendete. Die Montagezeit des Motors wurde von fast 10 Stunden auf weniger als vier Stunden verkürzt. Das Team nahm die Chassismontage im August in Angriff und verkürzte die Fertigstellungszeit schnell von 12 Stunden auf sechs. Im Oktober waren es etwas weniger als drei Stunden, im Dezember 2,3 Stunden.

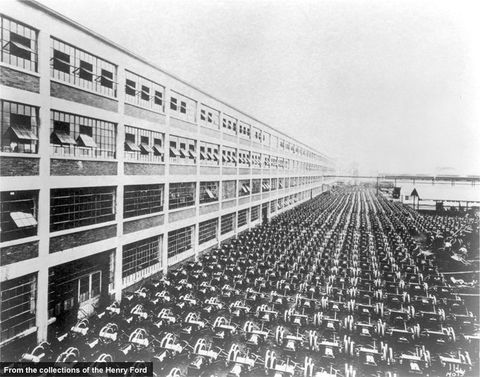

Bis Oktober war Fords riesiges Werk in Highland Park, Michigan, ein Labyrinth aus Förderbändern, angetriebenen Antriebsriemen, Laufkranen und Hunderten von Werkzeugmaschinen. Die Montage ging in vollem Gange. Und die mit der Magneto-Linie im kleinen Maßstab festgestellten Wirkungsgrade führten direkt zur explodierten Gesamtproduktion.

Vier Jahre zuvor, als die Bautrupps an der gigantischen Anlage in Highland Park arbeiteten, montierten die Piquette-Arbeitsteams 10.660 Model Ts und hielten Ford an der Spitze der Fertigungswertung vor Buick. In den immensen Räumen von Highland Park stieg die Produktion für 1910 auf 19.050, trotz verschiedener Probleme, die mit der Ansiedlung in der neuen Anlage verbunden waren. Bis 1912 lag die Produktion bei 68.773.

Aber diese Zahlen wurden durch die Ergebnisse der sich bewegenden Montagelinie in den Schatten gestellt. Der Prozess saldiert 170.211 Beispiele im Jahr 1913, 202.667 im Jahr 1914, weit über eine halbe Million im Jahr 1916 und 735.020 im Jahr 1917. Die gesamte US-Industrieproduktion ging 1918 zurück, ein Opfer des letzten Jahres des Ersten Weltkriegs sowie des darauf folgenden wirtschaftlichen Abschwungs. Aber der Markt erholte sich 1920, und die Produktion des Model T überschritt zum ersten Mal eine Million Autos bei 1.301.067. Die Produktion erreichte 1923 einen Höchststand von 2.011.125, gefolgt von fast zwei Millionen Einheiten in den Jahren 1924 und ’25, bevor die Nachfrage schließlich nachließ.

Veraltet und im Vergleich zu vielen Wettbewerbern langweilig, ging der T schließlich am 26. Mai 1927 aus der Produktion. Obwohl die endgültigen Zahlen variieren, liegt die allgemein akzeptierte Gesamtsumme bei etwas mehr als 15 Millionen gebauten.

Die Auszahlung

Henry Fords vielbeachtete Model T-Mission war es, „ein Auto für die große Menge zu bauen“, und der Schlüssel zu dieser Suche waren Skaleneffekte, die das Auto für so viele potenzielle Kunden wie möglich erschwinglich machten.

Als das Auto sein Debüt gab, war es innovativ, einfach, robust und von Besitzern mit bescheidenen mechanischen Fähigkeiten leicht zu reparieren. Aber es war nicht gerade billig: 825 US-Dollar für einen einfachen Runabout, das günstigste Modell, und 850 US-Dollar für die Touring-Version mit fünf Passagieren. Die Preise enthielten keine Extras wie Ober- oder Seitenvorhänge und stiegen tatsächlich auf 900 US-Dollar und 950 US-Dollar für 1910.

Aber als die Produktionszahlen stiegen, gingen die Preise zurück. Ford berechnet $600 im Jahr 1913 für einen Touring T, $440 im Jahr 1915 und $ 360 im Jahr 1917. Die Preise für ein Touring-Modell von 1925 lagen bei 290 US-Dollar (der Runabout kostete 30 US-Dollar weniger) und stiegen in den letzten anderthalb Jahren der langen Lebensdauer des Model T leicht an.

Die Montageinnovationen im Highland Park blieben nicht unbemerkt. Die zahlreichen Gebäude der großen Anlage von Ford begrüßten regelmäßig Besucher, und es dauerte nicht lange, bis die Wettbewerber begannen, die dort entwickelten Techniken anzuwenden. Am Ende des 19-jährigen Laufs des Model T war es fair zu sagen, dass Ford die Welt wirklich auf Räder gestellt hatte.

Der $ 5-Tag und der soziale Wandel

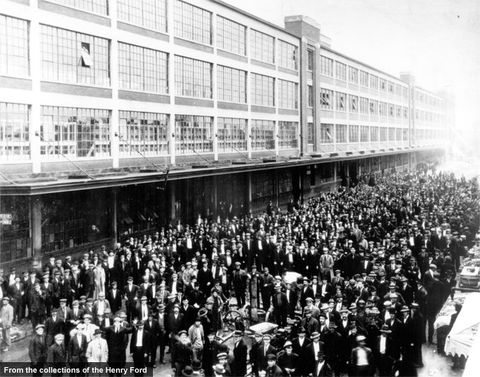

Eines der bemerkenswertesten Kapitel in der Umzugsgeschichte war Fords Ankündigung am 5. Januar 1914, dass das Unternehmen seinen Lohnsatz auf $ 5 pro achtstündigem Arbeitstag erhöhte – mehr als doppelt so hoch wie der bestehende Satz für den damals üblichen Neunstundentag.

Ford erzielte bereits enorme Gewinne, und die neue Politik könnte als altruistisch interpretiert werden, obwohl andere Autohersteller die Nachricht mit geballten Kiefern erhielten. Es gab offene Spekulationen, dass Henry nur sicherstellen wollte, dass seine Arbeiter es sich leisten konnten, die Produkte zu kaufen, die sie zusammenbauten.

Aber Fords Motive waren weitaus pragmatischer. Die Arbeit am Fließband – jeden Tag stundenlang die gleichen Aufgaben zu erledigen – war überwältigend langweilig, und das Unternehmen war mit einer inakzeptablen Fluktuation in seinem Arbeitskräftepool konfrontiert. Im Jahr 1913 zum Beispiel war Ford gezwungen, mehr als 52.000 Arbeiter einzustellen, um eine Belegschaft von etwa 14.000 zu erhalten.

An diese 5-Dollar-Rechnung waren Bedingungen geknüpft. Der Grundlohn betrug 2,34 Dollar. Um sich für die zusätzlichen 2,66 US-Dollar zu qualifizieren, musste ein Arbeiter die Unternehmensstandards für ein sauberes Leben erfüllen, einschließlich Nüchternheit, kein Glücksspiel, Sparsamkeit und einer glücklichen häuslichen Umgebung. Ford bildete tatsächlich eine soziologische Abteilung, deren Mitarbeiter Häuser besuchten, um die Würdigkeit der Arbeiter für die vollen fünf Dollar zu beurteilen.

Diese Politik würde heute fackeltragende Mobs und militante Streikposten provozieren, aber sie war 1914 akzeptabel und führte zu einer dramatischen Verringerung von Fehlzeiten und Fluktuation. Darüber hinaus zog der $ 5-Tag Arbeitssuchende aus dem ganzen Land an, insbesondere aus dem Süden, was die Demografie von Detroit dauerhaft veränderte.

Andere Änderungen waren noch tiefgreifender. Die Verfügbarkeit eines erschwinglichen, langlebigen Automobils brachte den Traum von unbegrenzter persönlicher Mobilität in Reichweite eines breiten Teils der Gesellschaft und bereitete die Voraussetzungen für den Aufstieg der Vororte und den Aufbau eines nationalen Autobahnnetzes. Automobile waren keine Neuheit mehr, als das Model T zum ersten Mal auftauchte, aber sie waren alles andere als universell. Als der letzte T die Linie verließ, war das Automobil vollständig in den Alltag integriert, und die Welt würde nie mehr dieselbe sein.

Die bewegliche Baugruppe des Modells T war Henry Fords Idee. Eigentlich nicht. Wie Produktionshoncho Charlie Sorensen in seinen Memoiren bemerkte: „Henry Ford wird allgemein als der Vater der Massenproduktion angesehen. Das war er nicht. Er war der Sponsor davon. Herr Ford hatte nichts mit der Entstehung, Planung und Durchführung der Montagelinie zu tun. Er ermutigte die Arbeit. Seine Vision, unorthodoxe Methoden auszuprobieren, war uns ein Vorbild.“

Alle Modell Ts waren schwarz. Nicht wahr. Die Ethik „Jede Farbe, die du willst, solange sie schwarz ist“ begann 1913. Folklore sagt, dass die schwarze Farbe ein japanischer Lack war, der wegen seiner schnell trocknenden Eigenschaften ausgewählt wurde. Auch nicht wahr. Die schwarze Farbe war billiger und haltbarer. Ford stellte 1926 die Farben der Model T-Palette wieder her.

Das Model T war komplett neu. Nicht ganz. Es war innovativ und beinhaltete die umfangreiche Verwendung von Vanadiumstahl, der stärker und leichter als gewöhnlicher Stahl war; ein integriertes Schwungrad / Magneto; und ein Monoblock-Vierzylindermotor mit abnehmbarem Zylinderkopf. Es war auch leicht, bei etwa 1200 Pfund. Trotzdem war es eine Weiterentwicklung des sehr erfolgreichen Modells N (1906-08).

Das Modell T hat sich nie geändert. Falsch. Ford nahm im Laufe der Jahre eine Reihe mechanischer und kosmetischer Änderungen am T vor, darunter die Einführung von Sicherheitsglas im Jahr 1926, einer Branchenpremiere. Aber das Modell T konnte sich in vielerlei Hinsicht nicht ändern. Es behielt sein Zweigang-Planetengetriebe bei, lange nachdem Konkurrenten Dreiganggetriebe mit Schalthebeln angeboten hatten, das Kühlsystem erfolgte über Thermosyphon (dh keine Wasserpumpe), und Elektrostart war bis 1919 nicht einmal eine Option.

Das Model T war schwer zu fahren. Ganz im Gegenteil. Im Vergleich zu anderen Autos des Tages war es einfach, sobald ein Fahrer minimale Fähigkeiten im Vorrücken oder Verzögern des Funkens erworben hatte. Der schwierige Teil war, den Motor des T zum Leben zu erwecken. Es war anfällig für nach hinten losgehen, Buchhaltung für eine gute viele gebrochene Gliedmaßen im Laufe der Jahre. Weitere Informationen finden Sie in unserer Funktion „So fahren Sie ein Model T.“