Cuando los conductores modernos piensan en el Ford Modelo T, si lo piensan, quizás lo perciben débilmente como el automóvil que cambió el mundo. Eso es correcto, por supuesto, hasta donde llega. Pero este mes, Ford Motor Company conmemora silenciosamente un centenario relacionado con T que fue la verdadera fuente de ese cambio sísmico en la movilidad: la línea de ensamblaje automotriz. El modelo T resultó ser el producto para el que se utilizó.

De hecho, las innovaciones podrían haber sido hechas por alguna otra compañía e involucraron a algún otro automóvil. Pero en abril de 1913, dirigido por el jefe de producción Charlie «Hierro fundido» Sorensen, Ford comenzó a dar sus primeros pasos tentativos hacia una línea móvil que usaba cintas transportadoras para transmitir componentes a trabajadores que realizaban una o dos tareas cada uno. Este proceso de fabricación pionero hizo que los automóviles fueran asequibles para casi cualquier persona y se convirtió en la plantilla para toda la industria.

Antes de 1913, Ford y prácticamente todos los fabricantes de automóviles ensamblaban automóviles enteros en una estación con un equipo de trabajadores trabajando juntos para completar un solo ejemplo, generalmente de principio a fin. Al igual que otras compañías, Ford había realizado numerosos refinamientos al proceso, logrando impresionantes totales de producción en la planta de Piquette Avenue, donde nació el Modelo T en octubre de 1908.

Al decidir implementar la línea de ensamblaje, ni Sorensen, ni Henry Ford, ni nadie más involucrado tuvo el beneficio de los estudios de tiempo-movimiento. Simplemente razonaron que mover el componente a una tarifa fija más allá de cada estación reduciría el número de trabajadores necesarios para construir los automóviles, reduciría el tiempo requerido para el ensamblaje, aumentaría el volumen y permitiría a la empresa controlar el ritmo.

El cobayo era el magneto de T, un componente que suministraba energía de ignición al motor antes de que los generadores se hicieran comunes. Un componente complejo e innovador que fue una de las ventajas tecnológicas del primer Modelo T, el magneto de Ford se integró con el volante del motor e involucró muchas piezas. Bajo el sistema antiguo, cada magneto era ensamblado por un trabajador. En promedio, ese trabajador podía reunir a 35 de ellos en un turno de nueve horas, o aproximadamente uno cada 15 minutos.

Después de algunos retoques con la tasa de línea y otros factores, Sorensen y sus cohortes lograron resultados que probablemente fueron sorprendentes incluso para ellos. Comenzando con 29 trabajadores realizando 29 tareas diferentes, el experimento redujo el tiempo de ensamblaje en unos siete minutos por unidad. Y con más refinamientos, Sorensen pudo reducir la fuerza de trabajo de la línea de magneto a 14 y reducir el tiempo de montaje a cinco minutos.

A toda velocidad

Sorensen no tardó en aplicar el principio de la línea móvil a todos los aspectos de la producción del Modelo T. El tiempo de montaje del motor se redujo de casi 10 horas a menos de cuatro. El equipo abordó el montaje del chasis en agosto y redujo rápidamente el tiempo de finalización de 12 horas a seis. Se redujo a un poco menos de tres horas en octubre, luego a 2,3 en diciembre.

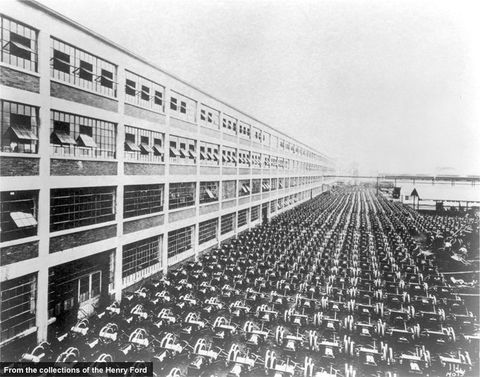

En octubre, la vasta planta de Ford en Highland Park, Michigan, era un laberinto de transportadores, correas de transmisión motorizadas, grúas móviles aéreas y cientos de máquinas herramienta. El ensamblaje en movimiento entró en pleno apogeo. Y las eficiencias establecidas a pequeña escala con la línea de magneto se tradujeron directamente en la producción total, que explotó.

Cuatro años antes, mientras los equipos de construcción estaban trabajando en las gigantescas instalaciones de Highland Park, los equipos de trabajo de Piquetas ensamblaron 10.660 Modelos Ts, manteniendo a Ford en la cima de la clasificación de fabricación por delante de Buick. En los inmensos espacios de Highland Park, la producción para 1910 aumentó a 19,050, a pesar de varios contratiempos asociados con el asentamiento en las nuevas instalaciones. En 1912, la producción llegó a 68.773.

Pero esos números fueron empequeñecidos por los resultados de la línea de ensamblaje en movimiento. El proceso arrojó 170.211 ejemplares en 1913, 202.667 en 1914, más de medio millón en 1916 y 735.020 en 1917. Toda la producción industrial de Estados Unidos se redujo en 1918, una víctima del último año de la Primera Guerra Mundial, así como la recesión económica que siguió a su estela. Pero el mercado se recuperó en 1920, y la producción del Modelo T superó el millón de automóviles por primera vez, con 1.301.067. La producción alcanzó un máximo de 2.011.125 en 1923, seguido de casi dos millones de unidades en 1924 y ’25 antes de que la demanda finalmente comenzara a disminuir.

Rayando en obsolescencia y desaliñado en comparación con muchos competidores, el T finalmente salió de producción el 26 de mayo de 1927. Aunque los recuentos finales varían, el total generalmente aceptado es de poco más de 15 millones construidos.

La recompensa

La tan publicitada misión del Modelo T de Henry Ford era «construir un automóvil para la gran multitud», y la clave de la búsqueda eran las economías de escala, haciendo que el automóvil fuera asequible para tantos clientes potenciales como fuera posible.

Cuando el automóvil hizo su debut, era innovador, simple, resistente y fácil de reparar por propietarios con habilidades mecánicas incluso modestas. Pero no era exactamente barato: $825 para Runabout, el menos caro, y $850 para los cinco pasajeros Touring versión. El precio no incluía extras como cortinas superiores o laterales y en realidad aumentó a 9 900 y 9 950 para 1910.

Pero a medida que los números de producción se disparaban, los precios bajaban. Ford cobró 6 600 en 1913 por un Touring T, 4 440 en 1915 y 3 360 en 1917. El precio tocó fondo en 2 290 para un modelo Touring de 1925 (el Runabout cuesta 3 30 menos) y aumentó ligeramente en el último año y medio de la larga vida útil del Model T.

Las innovaciones de montaje en Highland Park no pasaron desapercibidas. Los múltiples edificios de las grandes instalaciones de Ford recibieron regularmente a los visitantes, y no pasó mucho tiempo antes de que los competidores comenzaran a adoptar las técnicas desarrolladas allí. Así que al final de los 19 años de carrera del Model T, era justo decir que Ford realmente había puesto al mundo sobre ruedas.

El Cambio Social y de $5 por Día

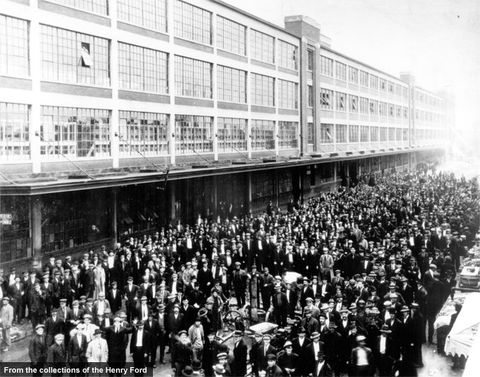

Uno de los capítulos más notables de la historia de la asamblea en movimiento fue el anuncio de Ford el 5 de enero de 1914, de que la compañía estaba aumentando su salario a 5 5 por día de trabajo de ocho horas, más del doble de la tarifa existente para el día de nueve horas estándar en ese momento.

Ford ya estaba acumulando enormes ganancias, y la nueva política podría interpretarse como altruista, aunque otros fabricantes de automóviles recibieron la noticia con las mandíbulas cerradas. Se especuló abiertamente que Henry solo pretendía asegurarse de que sus trabajadores pudieran permitirse comprar los productos que ensamblaban.

Pero los motivos de Ford eran mucho más pragmáticos. El trabajo en la línea de ensamblaje, que realizaba las mismas tareas todos los días durante largas horas, era increíblemente aburrido, y la empresa se vio acosada por un volumen de negocios inaceptable en su reserva de mano de obra. En 1913, por ejemplo, Ford se vio obligado a contratar a más de 52.000 trabajadores para mantener una fuerza de trabajo de unos 14.000.

Había condiciones para ese billete de 5 5. El salario era de $2.34. Para calificar para los additional 2.66 adicionales, un trabajador tenía que cumplir con los estándares de la compañía para una vida limpia, incluida la sobriedad, sin juegos de azar, ahorro y un ambiente hogareño feliz. Ford en realidad formó un departamento sociológico cuyos miembros del personal visitaron los hogares para evaluar la dignidad de los trabajadores por los cinco dólares completos.

Esa política provocaría turbas portadoras de antorchas y líneas de piquetes militantes hoy, pero fue aceptable en 1914 y produjo reducciones dramáticas en el ausentismo y la rotación de personal. Además, el día de 5 5 atrajo a solicitantes de empleo de todo el país, particularmente del Sur, cambiando permanentemente la demografía de Detroit.

Otros cambios fueron aún más profundos. La disponibilidad de un automóvil asequible y duradero puso el sueño de una movilidad personal ilimitada al alcance de una amplia franja de la sociedad, preparando el escenario para el surgimiento de los suburbios y el establecimiento de una red nacional de carreteras. Los automóviles ya no eran una novedad cuando el Modelo T hizo su primera aparición, pero estaban lejos de ser universales. En el momento en que la última T dejó la línea, el automóvil estaba completamente integrado en la vida cotidiana, y el mundo nunca sería el mismo.

El montaje móvil del Modelo T fue idea de Henry Ford. En realidad no. Como observó el jefe de producción Charlie Sorensen en sus memorias, «Henry Ford es generalmente considerado como el padre de la producción en masa. No lo era. Él fue el patrocinador. El Sr. Ford no tuvo nada que ver con el origen, la planificación y la realización de la línea de ensamblaje. Animó el trabajo. Su visión de probar métodos poco ortodoxos fue un ejemplo para nosotros.»

Todos los modelos Ts eran negros. No es verdad. La ética de» cualquier color que quieras, siempre y cuando sea negro » comenzó en 1913. El folclore dice que el color negro era una laca japonesa elegida por sus propiedades de secado rápido. Tampoco es verdad. La pintura negra era más barata y duradera. Ford restauró los colores a la paleta del Modelo T en 1926.

El modelo T era completamente nuevo. No del todo. Era innovador e incluía el uso extensivo de acero de vanadio, que era más fuerte y ligero que el acero ordinario; un volante de inercia/magneto integrado; y un motor monobloque de cuatro cilindros con una culata extraíble. También era liviano, de aproximadamente 1200 libras. Pero a pesar de todo eso, fue una evolución del exitoso Modelo N (1906-08).

El modelo T nunca cambió. Equivocada. Ford hizo una serie de cambios mecánicos y cosméticos en la T a lo largo de los años, incluida la introducción del vidrio de seguridad en 1926, una primicia en la industria. Pero el Modelo T no pudo cambiar de maneras clave. Conservó su transmisión planetaria de dos velocidades mucho después de que los competidores ofrecieran cajas de cambios de tres velocidades con palancas de cambio, el sistema de refrigeración era a través de termosifón (es decir, sin bomba de agua), y el arranque eléctrico ni siquiera era una opción hasta 1919.

El modelo T era difícil de manejar. Todo lo contrario. En comparación con otros coches del día, era fácil una vez que un conductor adquiría una habilidad mínima para avanzar o retardar la chispa. La parte difícil fue darle vida al motor de la T. Era propenso a ser contraproducente, lo que explica un buen número de miembros fracturados a lo largo de los años. Para obtener más información, consulte nuestra función «Cómo conducir un modelo T.»