Quando i conducenti moderni pensano alla Ford Model T—se ci pensano—forse la percepiscono debolmente come l’auto che ha cambiato il mondo. Questo è corretto, ovviamente, per quanto riguarda le cose. Ma questo mese, la Ford Motor Company sta tranquillamente commemorando un centenario legato alla T che è stata la vera fonte di quel cambiamento sismico nella mobilità: la catena di montaggio automobilistica. Il modello T è stato il prodotto che è stato usato per costruire.

In effetti, le innovazioni potrebbero benissimo essere state fatte da qualche altra azienda e coinvolgere qualche altra auto. Ma nell’aprile del 1913, guidato dal capo della produzione Charlie “Cast Iron” Sorensen, Ford iniziò a muovere i primi passi verso una linea mobile che utilizzava nastri trasportatori per trasmettere componenti ai lavoratori che eseguivano uno o due compiti ciascuno. Questo processo di produzione pionieristico ha reso le automobili accessibili a chiunque e divenne il modello per l’intero settore.

Prima del 1913, Ford e praticamente ogni altra casa automobilistica assemblavano intere automobili in una stazione con un team di lavoratori che lavoravano insieme per completare un singolo esempio, di solito dall’inizio alla fine. Come altre aziende, Ford aveva apportato numerosi perfezionamenti al processo, raggiungendo impressionanti totali di produzione nello stabilimento di Piquette Avenue dove la Model T nacque nell’ottobre del 1908.

Al momento di decidere di implementare la catena di montaggio, né Sorensen né Henry Ford né chiunque altro coinvolto ha avuto il vantaggio di studi time-motion. Hanno semplicemente ragionato che spostare il componente a un tasso fisso oltre ogni stazione ridurrebbe il numero di lavoratori necessari per costruire le auto, ridurre il tempo necessario per il montaggio, aumentare il volume e consentire all’azienda di controllare il ritmo.

La cavia era il magnete del T, un componente che forniva energia di accensione al motore prima che i generatori diventassero comuni. Un componente complesso e innovativo che è stato uno dei primi vantaggi tecnologici del modello T, il magneto di Ford è stato integrato con il volano del motore e ha coinvolto molti pezzi. Sotto il vecchio sistema, ogni magnete era assemblato da un lavoratore. In media, quel lavoratore poteva assemblarne 35 in un turno di nove ore, o circa uno ogni 15 minuti.

Dopo un po ‘ di armeggiare con il tasso di linea e altri fattori, Sorensen e le sue coorti hanno raggiunto risultati che probabilmente erano sorprendenti anche per loro. A partire da 29 lavoratori che svolgono 29 compiti diversi, l’esperimento ha ridotto i tempi di assemblaggio di circa sette minuti per unità. E con ulteriori perfezionamenti, Sorensen è stato in grado di ridurre la forza lavoro magneto-line a 14 e ridurre i tempi di assemblaggio a cinque minuti.

Full Speed Ahead

Non ci volle molto perché Sorensen applicasse il principio della linea mobile a tutti gli aspetti della produzione del modello T. Il tempo di assemblaggio del motore è stato ridotto da quasi 10 ore a meno di quattro. Il team ha affrontato l’assemblaggio del telaio in agosto e ha rapidamente ridotto il tempo di completamento da 12 ore a sei. Era sceso a poco meno di tre ore entro ottobre, poi a 2.3 a dicembre.

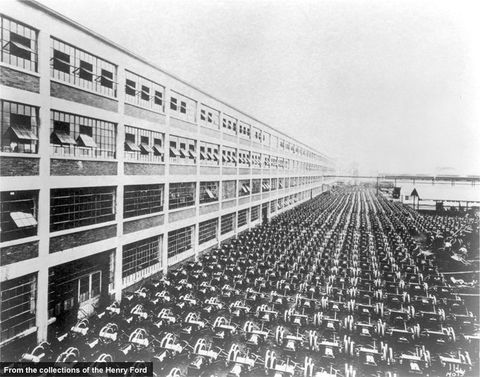

Entro ottobre, il vasto impianto di Ford a Highland Park, Michigan, era un labirinto di trasportatori, cinghie motrici, carriponte e centinaia di macchine utensili. Il montaggio in movimento è andato in pieno svolgimento. E le efficienze stabilite su piccola scala con la linea magneto si sono tradotte direttamente nella produzione totale, che è esplosa.

Quattro anni prima, mentre gli equipaggi di costruzione erano al lavoro sul gigantesco impianto di Highland Park, i team di lavoro Piquette assemblarono 10.660 Model Ts, mantenendo Ford in cima alla classifica di produzione davanti alla Buick. Negli immensi spazi di Highland Park, la produzione per il 1910 salì a 19.050, nonostante i vari singhiozzi associati all’insediamento nella nuova struttura. Nel 1912, la produzione era fino a 68.773.

Ma quei numeri sono stati sminuiti dai risultati della catena di montaggio in movimento. Il processo ha fruttato 170.211 esempi nel 1913, 202.667 nel 1914, oltre mezzo milione nel 1916 e 735.020 nel 1917. Tutta la produzione industriale degli Stati Uniti era in calo nel 1918, una vittima dell’ultimo anno della prima guerra mondiale, così come la crisi economica che ne seguì. Ma il mercato rimbalzò nel 1920, e la produzione di Model T superò un milione di auto per la prima volta, a 1.301.067. La produzione raggiunse il picco a 2.011.125 nel 1923, seguita da quasi due milioni di unità nel 1924 e nel ’25 prima che la domanda cominciasse finalmente a scendere.

Al limite dell’obsolescenza e scadente rispetto a molti concorrenti, la T uscì di produzione il 26 maggio 1927. Anche se i conteggi finali variano, il totale generalmente accettato si attesta a poco più di 15 milioni costruiti.

Il Payoff

La tanto pubblicizzata missione Model T di Henry Ford era quella di “costruire un’auto per la grande moltitudine”, e la chiave per la ricerca erano le economie di scala, rendendo l’auto accessibile al maggior numero possibile di potenziali clienti.

Quando la vettura fece il suo debutto, era innovativa, semplice, robusta e facilmente riparabile da proprietari con capacità meccaniche anche modeste. Ma non era esattamente economico: 8 825 per un Runabout di base, il modello meno costoso, e $850 per la versione Touring a cinque passeggeri. Il prezzo non includeva extra come tende superiori o laterali e in realtà è aumentato a 9 900 e $950 per il 1910.

Ma mentre i numeri di produzione aumentavano, i prezzi diminuivano. Ford addebitò 6 600 nel 1913 per una Touring T, 4 440 nel 1915 e $360 nel 1917. I prezzi hanno toccato il fondo a $290 per un modello Touring del 1925 (il Runabout costava less 30 in meno) e sono aumentati leggermente nell’ultimo anno e mezzo della lunga vita del modello T.

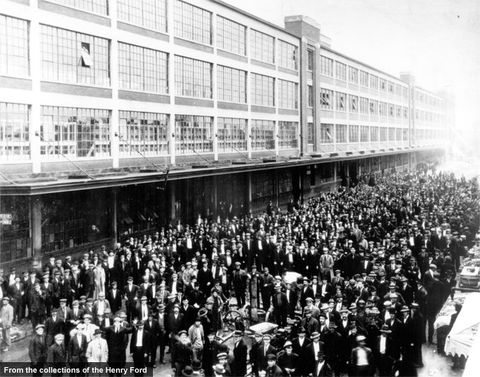

Le innovazioni di assemblaggio di Highland Park non passarono inosservate. I molteplici edifici della grande struttura di Ford accoglievano regolarmente i visitatori, e non passò molto tempo prima che i concorrenti iniziassero ad adottare le tecniche sviluppate lì. Quindi alla fine della corsa di 19 anni del modello T, era giusto dire che Ford aveva davvero messo il mondo su ruote.

The Day 5 Day and Social Change

Uno dei capitoli più degni di nota nella storia dell’assemblaggio in movimento fu l’annuncio di Ford il 5 gennaio 1914, che la società stava aumentando il suo tasso salariale a $5 per giornata lavorativa di otto ore-più del doppio del tasso esistente per l’allora standard giorno di nove ore.

Ford stava già accumulando enormi profitti e la nuova politica poteva essere interpretata come altruistica, sebbene altre case automobilistiche ricevessero la notizia con le mascelle serrate. C’era aperta speculazione che Henry mirava solo a garantire che i suoi lavoratori potessero permettersi di acquistare i prodotti che stavano assemblando.

Ma le motivazioni di Ford erano molto più pragmatiche. Il lavoro in catena di montaggio, che svolgeva gli stessi compiti ogni giorno per lunghe ore in un tratto, era incredibilmente noioso e l’azienda si trovava afflitta da un fatturato inaccettabile nel suo pool di manodopera. Nel 1913, ad esempio, Ford fu costretta ad assumere più di 52.000 lavoratori per sostenere una forza lavoro di circa 14.000.

C’erano delle stringhe allegate a quella banconota da 5 5. Il salario base era di $2,34. Per qualificarsi per l’ulteriore $2.66, un lavoratore ha dovuto soddisfare gli standard aziendali per una vita pulita, tra cui sobrietà, nessun gioco d’azzardo, parsimonia e un ambiente domestico felice. Ford in realtà ha formato un dipartimento sociologico i cui membri del personale hanno visitato le case per valutare la dignità dei lavoratori per i cinque dollari.

Quella politica avrebbe provocato oggi torce e picchetti militanti, ma fu accettabile nel 1914 e produsse drammatiche riduzioni dell’assenteismo e del fatturato. Inoltre, il giorno $5 ha attratto i cercatori di lavoro da tutto il paese, in particolare dal Sud, cambiando permanentemente i dati demografici di Detroit.

Altri cambiamenti erano ancora più profondi. La disponibilità di un’automobile economica e durevole ha messo il sogno di una mobilità personale illimitata alla portata di un’ampia fascia della società, ponendo le basi per l’ascesa delle periferie e la creazione di una rete autostradale nazionale. Le automobili non erano più una novità quando il modello T fece la sua prima apparizione, ma erano tutt’altro che universali. Quando l’ultima T lasciò la linea, l’automobile era completamente integrata nella vita di tutti i giorni e il mondo non sarebbe mai stato lo stesso.

L’assemblaggio mobile del modello T fu un’idea di Henry Ford. Non proprio. Come produzione Honcho Charlie Sorensen osservato nelle sue memorie, ” Henry Ford è generalmente considerato come il padre della produzione di massa. Non lo era. Era lui lo sponsor. Il signor Ford non aveva nulla a che fare con l’origine, la pianificazione e la realizzazione della catena di montaggio. Ha incoraggiato il lavoro. La sua visione di provare metodi non ortodossi è stato un esempio per noi.”

Tutti i modelli Ts erano neri. Non è vero. L’etica” qualsiasi colore tu voglia, purché sia nero ” iniziò nel 1913. Il folklore dice che il colore nero era una lacca giapponese scelta per le sue proprietà di asciugatura rapida. Inoltre non è vero. La vernice nera era più economica e più resistente. Ford ripristinò i colori nella tavolozza del modello T nel 1926.

Il modello T era completamente nuovo. Non proprio. Era innovativo e comprendeva l’ampio uso di acciaio al vanadio, che era più forte e più leggero dell’acciaio ordinario; un volano/magnete integrato; e un motore a quattro cilindri monoblocco con una testa del cilindro rimovibile. Era anche leggero, a circa 1200 sterline. Ma per tutto ciò, era un’evoluzione del modello N di grande successo (1906-08).

Il modello T non è mai cambiato. Sbagliato. Ford apportò una serie di modifiche meccaniche e cosmetiche alla T nel corso degli anni, inclusa l’introduzione del vetro di sicurezza nel 1926, una prima industria. Ma il modello T non è riuscito a cambiare in modi chiave. Mantenne la sua trasmissione planetaria a due velocità molto tempo dopo che i concorrenti offrivano cambi a tre velocità con leve del cambio, il sistema di raffreddamento era tramite thermosyphon (cioè senza pompa dell’acqua), e l’avviamento elettrico non era nemmeno un’opzione fino al 1919.

Il modello T era difficile da guidare. Al contrario. Rispetto ad altre auto del giorno, è stato facile una volta che un pilota ha acquisito una minima abilità nell’avanzare o ritardare la scintilla. La parte difficile era far girare il motore della T alla vita. Era incline a ritorsioni, che rappresentano un buon numero di arti fratturati nel corso degli anni. Per di più, controlla la nostra funzione “Come guidare un modello T.”