wanneer moderne bestuurders denken over de Ford Model T-als ze er al over nadenken-ze misschien vaag waarnemen als de auto die de wereld veranderd. Dat is natuurlijk juist, voor zover het gaat. Maar deze maand herdenkt de Ford Motor Company stilletjes een T-gerelateerde eeuwfeest dat de ware bron was van die seismische verschuiving in mobiliteit: de automotive assemblagelijn. Het model T was toevallig het product waarmee het werd gebouwd.

de innovaties hadden inderdaad heel goed door een ander bedrijf kunnen worden uitgevoerd en door een andere auto kunnen worden gebruikt. Maar in april 1913, onder leiding van Productiebaas Charlie “Cast Iron” Sorensen, Ford begon zijn eerste voorzichtige stappen in de richting van een bewegende lijn die transportbanden gebruikt om onderdelen te streamen langs werknemers die een of twee taken elk uitgevoerd. Dit baanbrekende productieproces maakte auto ‘ s betaalbaar voor zowat iedereen en werd het sjabloon voor de hele industrie.Vóór 1913 assemblageerden Ford en vrijwel elke andere autofabrikant hele auto ‘ s op een station met een team van arbeiders die samenwerkten om één enkel voorbeeld te voltooien, meestal van begin tot eind. Net als andere bedrijven, Ford had tal van verfijningen aan het proces, het bereiken van indrukwekkende productie totalen op de Piquette Avenue fabriek waar de Model T werd geboren in oktober 1908. Bij de beslissing om de assemblagelijn in te voeren, hadden noch Sorensen, noch Henry Ford, noch andere betrokkenen het voordeel van time-motion studies. Ze redeneerden simpelweg dat het verplaatsen van het onderdeel met een vaste snelheid langs elk station het aantal werknemers dat nodig is om de auto ‘ s te bouwen zou verminderen, de tijd die nodig is voor de assemblage te verminderen, het volume te verhogen en het bedrijf in staat te stellen het tempo te controleren.

het cavia was de magneto van de T, een component die ontstekingsenergie leverde aan de motor voordat generatoren algemeen werden. Ford ‘ s magneto, een complex en innovatief onderdeel dat een van de technologische voordelen van het eerste model T was, werd geïntegreerd met het vliegwiel van de motor en omvatte vele onderdelen. Onder het oude systeem werd elke magneto door één arbeider geassembleerd. Gemiddeld kon die werknemer er 35 samenstellen in een negen uur durende dienst, of ongeveer één om de 15 minuten.

na wat geknoei met de lijnsnelheid en andere factoren, bereikten Sorensen en zijn cohorten resultaten die waarschijnlijk zelfs voor hen schokkend waren. Beginnend met 29 arbeiders die 29 verschillende taken uitvoerden, verminderde het experiment de montagetijd met ongeveer zeven minuten per eenheid. En met meer verfijningen, Sorensen was in staat om de magneto-line personeelsbestand te verminderen tot 14 en de assemblagetijd te verminderen tot vijf minuten.

volle snelheid vooruit

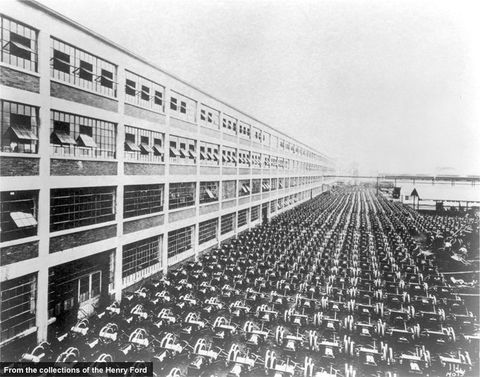

het duurde niet lang voordat Sorensen het bewegende lijnprincipe toepaste op alle aspecten van de productie van Model T. De assemblagetijd van de motor werd teruggebracht van bijna 10 uur tot minder dan vier uur. Het team pakte de chassismontage in augustus aan en snelde snel de voltooiingstijd van 12 uur naar zes. Het was gedaald tot iets minder dan drie uur in Oktober, dan naar 2,3 in December.In oktober was Ford ‘ s grote fabriek in Highland Park, Michigan, een doolhof van transportbanden, aangedreven aandrijfriemen, rolbruggen en honderden gereedschapswerktuigen. Bewegende assemblage ging in volle gang. En de efficiëntieverbeteringen op kleine schaal met de magneto-lijn direct vertaald naar de totale productie, die explodeerde.Vier jaar eerder, terwijl de bouwploegen aan het werk waren op de gigantische Highland Park-faciliteit, stelden de Piquette-werkteams 10.660 Model Ts samen, waardoor Ford op de top van de productiestand stond voor Buick. In de immense ruimtes van Highland Park steeg de productie voor 1910 tot 19.050, ondanks verschillende hikjes in verband met de vestiging in de nieuwe faciliteit. In 1912 bedroeg de productie 68.773.

maar deze cijfers werden kleiner door de resultaten van de lopende band. Het proces leverde 170.211 voorbeelden op in 1913, 202.667 in 1914, ruim een half miljoen in 1916 en 735.020 in 1917. Alle industriële productie in de VS was gedaald in 1918, een slachtoffer van het laatste jaar van de Eerste Wereldoorlog, evenals de economische neergang die volgde in zijn kielzog. Maar de markt herstelde in 1920, en de productie van Model T bereikte voor het eerst een miljoen auto ‘ s, met 1.301.067. De productie piekte op 2.011.125 in 1923, gevolgd door bijna twee miljoen eenheden in 1924 en ‘ 25 voordat de vraag eindelijk begon af te nemen.In vergelijking met veel concurrenten, werd de T uiteindelijk op 26 mei 1927 uit productie genomen. Hoewel de uiteindelijke aantallen variëren, bedraagt het algemeen aanvaarde totaal iets meer dan 15 miljoen gebouwd.

toen de auto zijn debuut maakte, was hij innovatief, eenvoudig, robuust en gemakkelijk te repareren door eigenaren met zelfs bescheiden mechanische vaardigheden. Maar het was niet echt goedkoop.: $825 voor een basis Runabout, het minst dure model, en $850 voor de vijf-passagier Touring versie. De prijzen niet inclusief extra ‘ s zoals een boven-of zijgordijnen en eigenlijk verhoogd tot $900 en $950 voor 1910.

maar naarmate de produktie steeg, daalden de prijzen. Ford rekende $ 600 in 1913 voor een Touring T, $ 440 in 1915 en $ 360 in 1917. Prijzen dieptepunt op $290 voor een 1925 Touring model (de Runabout kosten $30 minder) en hellend omhoog iets in het laatste jaar en een half van het model T ‘ S lange levensduur.

de montageinnovaties in Highland Park bleven niet onopgemerkt. De meerdere gebouwen van Ford ‘ s grote faciliteit verwelkomde regelmatig bezoekers, en het duurde niet lang voordat concurrenten begonnen met de vaststelling van de technieken die er zijn ontwikkeld. Dus tegen het einde van de 19-jarige serie van het model T, was het eerlijk om te zeggen dat Ford echt de wereld op wielen had gezet.

the $5 Day and Social Change

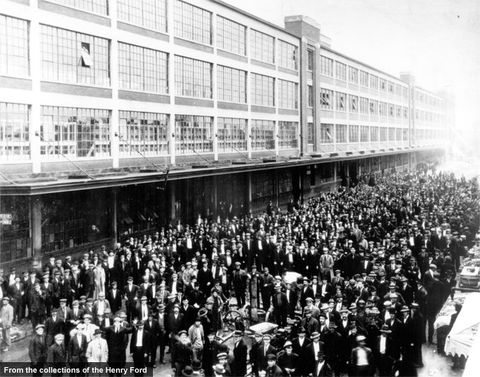

een van de meer opmerkelijke hoofdstukken in het moving-assembly verhaal was Ford ‘ s aankondiging op 5 januari 1914, dat het bedrijf zijn loon steeg naar $5 per acht-urige werkdag—meer dan het dubbele van het bestaande tarief voor de toen standaard negen-urige dag.Ford boekte al enorme winsten, en het nieuwe beleid kon worden geïnterpreteerd als altruïstisch, hoewel andere autofabrikanten het nieuws met gebalde kaken ontvingen. Er werd openlijk gespeculeerd dat Henry er alleen voor wilde zorgen dat zijn arbeiders zich konden veroorloven om de producten te kopen die ze assembleerden.

maar Ford ‘ s motieven waren veel pragmatischer. Assemblagelijn werk-het uitvoeren van dezelfde taken elke dag voor lange uren op een stuk—was mind-numbingly saai, en het bedrijf vond zichzelf belaagd met onaanvaardbare omzet in zijn arbeidspool. In 1913, bijvoorbeeld, Ford werd gedwongen om meer dan 52.000 werknemers in dienst te nemen om een personeelsbestand van ongeveer 14.000.

er waren voorwaarden verbonden aan dat $5 biljet. Het basisloon was $ 2,34. Om in aanmerking te komen voor de extra $2,66, moest een werknemer voldoen aan de normen van het bedrijf voor schoon leven, met inbegrip van soberheid, geen gokken, spaarzaamheid, en een gelukkige thuisomgeving. Ford vormde eigenlijk een sociologische afdeling waarvan de medewerkers bezochten huizen om de waardigheid van werknemers te beoordelen voor de volle vijf dollar.Dit beleid zou vandaag de dag fakkeldragende massa ‘ s en militante stakingslijnen uitlokken, maar het was in 1914 aanvaardbaar en leidde tot een dramatische vermindering van het ziekteverzuim en de omzet. Bovendien, de $5 dag aangetrokken werkzoekenden uit het hele land, met name het zuiden, permanent veranderen van de demografie van Detroit.

andere veranderingen waren nog ingrijpender. De beschikbaarheid van een betaalbare, duurzame auto zet de droom van onbeperkte persoonlijke mobiliteit binnen het bereik van een brede strook van de samenleving, het zetten van het podium voor de opkomst van de voorsteden en de oprichting van een nationale snelweg netwerk. Auto ‘ s waren niet langer een noviteit toen het model T zijn eerste verschijning maakte, maar ze waren verre van universeel. Tegen de tijd dat de laatste T de lijn verliet, was de auto volledig geïntegreerd in het dagelijks leven, en de wereld zou nooit meer hetzelfde zijn.

de Model T bewegende assemblage was Henry Ford ‘ s idee. Niet echt. Zoals productie honcho Charlie Sorensen opmerkte in zijn memoires, ” Henry Ford wordt algemeen beschouwd als de vader van massaproductie. Dat was hij niet. Hij was de sponsor. De Heer Ford had niets te maken met het ontstaan, de planning en het uitvoeren van de lopende band. Hij moedigde het werk aan. Zijn visie om onorthodoxe methoden te proberen was een voorbeeld voor ons.”

Alle modellen waren zwart. Niet waar. De” elke kleur die je wilt, zolang het maar zwart is ” ethiek begon in 1913. Folklore zegt dat de zwarte kleur was een Japanse lak gekozen voor zijn sneldrogende eigenschappen. Ook niet waar. De zwarte verf was goedkoper en duurzamer. Ford herstelde kleuren aan het model t Palet in 1926.

Model T was geheel nieuw. Niet helemaal. Het was innovatief en omvatte het uitgebreide gebruik van vanadium staal, dat sterker en lichter was dan gewoon staal; een geïntegreerd vliegwiel/magneto; en een monoblock viercilindermotor met een verwijderbare cilinderkop. Het was ook lichtgewicht, ongeveer 1200 pond. Maar voor dat alles was het een evolutie van het zeer succesvolle Model N (1906-08).

Model T is nooit gewijzigd. Verkeerd. Ford heeft in de loop der jaren een aantal mechanische en cosmetische wijzigingen aangebracht in de T, waaronder de introductie van veiligheidsglas in 1926, een primeur in de industrie. Maar Model T veranderde niet op belangrijke manieren. Het behield zijn planetaire transmissie met twee versnellingen lang nadat concurrenten drie versnellingsbakken met schakelhendels aanboden, het koelsysteem via thermosyphon (dus geen waterpomp), en elektrische start was niet eens een optie tot 1919.

Model T was moeilijk te besturen. Juist het tegenovergestelde. Vergeleken met andere auto ‘ s van de dag, het was gemakkelijk zodra een bestuurder verworven minimale vaardigheid in het bevorderen of vertragen van de vonk. Het moeilijkste was om de T ‘ S motor tot leven te wekken. Het was gevoelig voor averechts, goed voor een groot aantal gebroken ledematen door de jaren heen. Voor meer informatie, Bekijk onze functie “How to Drive a Model T.”