Quand les conducteurs modernes pensent à la Ford Model T — s’ils y pensent du tout — ils la perçoivent peut-être faiblement comme la voiture qui a changé le monde. C’est exact, bien sûr, dans la mesure où cela va. Mais ce mois-ci, la Ford Motor Company commémore tranquillement un centenaire lié au T qui a été la véritable source de ce changement sismique de la mobilité: la chaîne de montage automobile. Le modèle T était simplement le produit pour lequel il était utilisé.

En effet, les innovations auraient très bien pu être faites par une autre entreprise et impliquer une autre voiture. Mais en avril 1913, sous la direction du patron de production Charlie « Cast Iron » Sorensen, Ford a commencé à faire ses premiers pas provisoires vers une ligne mobile qui utilisait des bandes transporteuses pour acheminer les composants devant les travailleurs qui effectuaient une ou deux tâches chacun. Ce processus de fabrication pionnier a rendu les automobiles abordables pour n’importe qui et est devenu le modèle pour l’ensemble de l’industrie.

Avant 1913, Ford et pratiquement tous les autres constructeurs automobiles assemblaient des voitures entières dans une station avec une équipe de travailleurs travaillant ensemble pour compléter un seul exemple, généralement du début à la fin. Comme d’autres entreprises, Ford a apporté de nombreuses améliorations au processus, atteignant des totaux de production impressionnants à l’usine de l’avenue Piquette où le modèle T est né en octobre 1908.

Lors de la décision de mettre en œuvre la chaîne de montage, ni Sorensen, ni Henry Ford, ni personne d’autre n’ont bénéficié d’études de mouvement temporel. Ils ont simplement estimé que le fait de déplacer le composant à un taux fixe au-delà de chaque station réduirait le nombre de travailleurs requis pour construire les voitures, réduirait le temps requis pour l’assemblage, augmenterait le volume et permettrait à l’entreprise de contrôler le rythme.

Le cobaye était la magnéto du T, un composant qui fournissait de l’énergie d’allumage au moteur avant que les générateurs ne deviennent courants. Composant complexe et innovant qui était l’un des premiers avantages technologiques du modèle T, la magnéto de Ford était intégrée au volant moteur et comportait de nombreuses pièces. Sous l’ancien système, chaque magnéto était assemblée par un ouvrier. En moyenne, ce travailleur pouvait en assembler 35 par quart de travail de neuf heures, soit environ une toutes les 15 minutes.

Après avoir bricolé le taux de ligne et d’autres facteurs, Sorensen et ses cohortes ont obtenu des résultats qui étaient probablement surprenants même pour eux. En commençant par 29 travailleurs effectuant 29 tâches différentes, l’expérience a réduit le temps d’assemblage d’environ sept minutes par unité. Et avec plus de raffinements, Sorensen a pu réduire la main-d’œuvre de magnéto-ligne à 14 et réduire le temps d’assemblage à cinq minutes.

Avance à pleine vitesse

Il n’a pas fallu longtemps à Sorensen pour appliquer le principe de la ligne mobile à tous les aspects de la production du modèle T. Le temps de montage du moteur a été réduit de près de 10 heures à moins de quatre heures. L’équipe s’est attaquée à l’assemblage du châssis en août et a rapidement réduit le temps d’achèvement de 12 heures à six heures. Il était tombé à un peu moins de trois heures en octobre, puis à 2,3 en décembre.

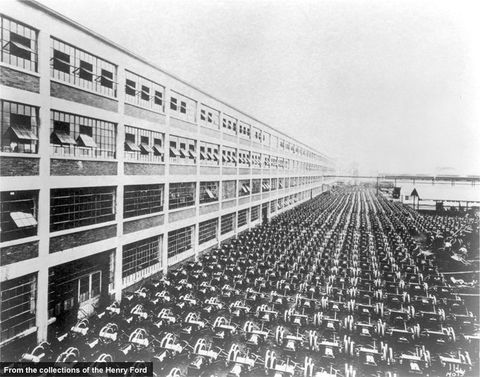

En octobre, la vaste usine de Ford à Highland Park, dans le Michigan, était un labyrinthe de convoyeurs, de courroies d’entraînement motorisées, de ponts roulants et de centaines de machines-outils. L’assemblage mobile bat son plein. Et les efficacités établies à petite échelle avec la ligne magnéto se sont traduites directement par une production totale, qui a explosé.

Quatre ans auparavant, alors que les équipes de construction étaient au travail sur les gigantesques installations de Highland Park, les équipes de travail de Piquette ont assemblé 10 660 modèles Ts, maintenant Ford au sommet du classement de la fabrication devant Buick. Dans les immenses espaces de Highland Park, la production pour 1910 a atteint 19 050, malgré divers hoquets associés à l’installation dans la nouvelle installation. En 1912, la production était jusqu’à 68 773.

Mais ces chiffres ont été éclipsés par les résultats de la chaîne de montage mobile. Le processus a rapporté 170 211 exemples en 1913, 202 667 en 1914, bien plus d’un demi-million en 1916 et 735 020 en 1917. Toute la production industrielle américaine a diminué en 1918, victime de la dernière année de la Première Guerre mondiale, ainsi que du ralentissement économique qui a suivi. Mais le marché a rebondi en 1920, et la production de Model T a dépassé le million de voitures pour la première fois, à 1 301 067. La production a culminé à 2 011 125 unités en 1923, suivie de près de deux millions d’unités en 1924 et 25 avant que la demande ne commence finalement à s’essouffler.

À la limite de l’obsolescence et de la démesure par rapport à de nombreux concurrents, le T est finalement sorti de la production le 26 mai 1927. Bien que les chiffres définitifs varient, le total généralement accepté s’élève à un peu plus de 15 millions de bâtiments construits.

Le gain

La mission très médiatisée de la Model T de Henry Ford était de « construire une voiture pour la grande multitude », et la clé de la quête était des économies d’échelle, rendant la voiture abordable pour autant de clients potentiels que possible.

Lorsque la voiture a fait ses débuts, elle était innovante, simple, robuste et facilement réparée par des propriétaires aux compétences mécaniques même modestes. Mais ce n’était pas vraiment bon marché: 825 $ pour un Runabout de base, le modèle le moins cher, et 850 for pour la version Touring à cinq passagers. Le prix n’incluait pas d’extras tels qu’un rideau supérieur ou latéral et a en fait augmenté à 900 $ et 950 for pour 1910.

Mais à mesure que les chiffres de production augmentaient, les prix baissaient. Ford a facturé 600 $ en 1913 pour un T de tourisme, 440 $ en 1915 et 360 $ en 1917. Les prix ont atteint le fond à 290 $ pour un modèle de tourisme de 1925 (le Runabout coûtait 30 less de moins) et ont légèrement augmenté au cours de la dernière année et demie de la longue durée de vie du modèle T.

Les innovations d’assemblage de Highland Park ne sont pas passées inaperçues. Les multiples bâtiments de la grande usine de Ford accueillaient régulièrement les visiteurs, et les concurrents n’ont pas tardé à adopter les techniques qui y étaient développées. Donc, à la fin des 19 ans de course de la Model T, il était juste de dire que Ford avait vraiment mis le monde sur roues.

La journée à 5 $ et le changement social

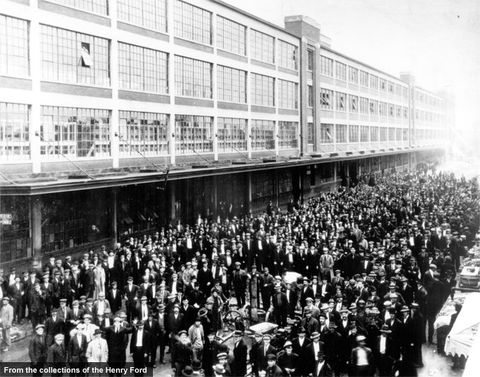

L’un des chapitres les plus remarquables de l’histoire du déménagement est l’annonce par Ford, le 5 janvier 1914, que la société augmentait son taux de salaire à 5 per par journée de travail de huit heures, soit plus du double du taux existant pour la journée de neuf heures standard de l’époque.

Ford engrangeait déjà d’énormes profits et la nouvelle politique pouvait être interprétée comme altruiste, bien que d’autres constructeurs automobiles aient reçu la nouvelle les mâchoires serrées. Il y avait des spéculations ouvertes selon lesquelles Henry visait uniquement à s’assurer que ses ouvriers pouvaient se permettre d’acheter les produits qu’ils assemblaient.

Mais les motivations de Ford étaient beaucoup plus pragmatiques. Le travail à la chaîne de montage – effectuer les mêmes tâches tous les jours pendant de longues heures — était incroyablement ennuyeux et l’entreprise s’est retrouvée en proie à un chiffre d’affaires inacceptable dans son bassin de main—d’œuvre. En 1913, par exemple, Ford a été forcé d’embaucher plus de 52 000 travailleurs pour maintenir une main-d’œuvre d’environ 14 000 personnes.

Il y avait des conditions attachées à ce billet de 5 $. Le salaire de base était de 2,34 $. Pour être admissible aux 2,66 $ supplémentaires, un travailleur devait répondre aux normes de l’entreprise en matière de vie propre, y compris la sobriété, l’absence de jeu, l’épargne et un environnement familial heureux. Ford a en fait formé un département sociologique dont les membres du personnel ont visité les maisons pour évaluer la dignité des travailleurs pour les cinq dollars complets.

Cette politique provoquerait aujourd’hui des foules de flambeaux et des lignes de piquetage militantes, mais elle était acceptable en 1914 et entraînait une réduction spectaculaire de l’absentéisme et du roulement de personnel. De plus, la journée à 5 $ a attiré des demandeurs d’emploi de tout le pays, en particulier du Sud, modifiant de manière permanente la démographie de Detroit.

D’autres changements étaient encore plus profonds. La disponibilité d’une automobile abordable et durable a mis le rêve d’une mobilité personnelle illimitée à la portée d’une large partie de la société, ouvrant la voie à l’essor des banlieues et à la mise en place d’un réseau routier national. Les automobiles n’étaient plus une nouveauté lors de la première apparition du modèle T, mais elles étaient loin d’être universelles. Au moment où le dernier T a quitté la ligne, l’automobile était pleinement intégrée à la vie quotidienne et le monde ne serait plus jamais le même.

L’assemblage mobile du modèle T était l’idée de Henry Ford. Pas vraiment. Comme l’a fait remarquer Charlie Sorensen dans ses mémoires, » Henry Ford est généralement considéré comme le père de la production de masse. Il ne l’était pas. Il en était le commanditaire. M. Ford n’avait rien à voir avec l’origine, la planification et l’exécution de la chaîne de montage. Il a encouragé le travail. Sa vision d’essayer des méthodes peu orthodoxes était un exemple pour nous. »

Tous les modèles Ts étaient noirs. C’est faux. L’éthique « n’importe quelle couleur, tant qu’elle est noire » a commencé en 1913. Le folklore dit que la couleur noire était une laque japonaise choisie pour ses propriétés de séchage rapide. Aussi pas vrai. La peinture noire était moins chère et plus durable. Ford a restauré les couleurs de la palette du modèle T en 1926.

Le modèle T était tout nouveau. Pas tout à fait. Il était innovant et comprenait l’utilisation intensive d’acier au vanadium, plus résistant et plus léger que l’acier ordinaire; un volant d’inertie / magnéto intégré; et un moteur à quatre cylindres monobloc avec une culasse amovible. Il était également léger, à environ 1200 livres. Mais pour autant, c’était une évolution du très réussi Model N (1906-08).

Le modèle T n’a jamais changé. Faux. Ford a apporté un certain nombre de modifications mécaniques et cosmétiques à la T au fil des ans, y compris l’introduction du verre de sécurité en 1926, une première dans l’industrie. Mais le modèle T n’a pas réussi à changer de manière clé. Il a conservé sa transmission planétaire à deux vitesses longtemps après que ses concurrents offraient des boîtes de vitesses à trois vitesses avec leviers de changement de vitesse, le système de refroidissement se faisait par thermosiphon (ce qui signifie pas de pompe à eau), et le démarrage électrique n’était même pas une option jusqu’en 1919.

Le modèle T était difficile à conduire. Bien au contraire. Par rapport aux autres voitures de l’époque, c’était facile une fois qu’un conducteur avait acquis un minimum de compétences pour avancer ou retarder l’étincelle. Le plus dur a été de faire tourner le moteur du T à la vie. Il était sujet à des retours de flamme, ce qui représentait un bon nombre de membres fracturés au fil des ans. Pour en savoir plus, consultez notre fonctionnalité « Comment conduire un modèle T. »